数控磨床磨削工件表面烧伤怎么解决

时间: 2020-05-08 13:37

浏览次数:

磨削加工是一种重要的加工工艺,它被广泛应用于高精度和高光洁度工件的生产过程中。

磨削加工是一种重要的加工工艺,它被广泛应用于高精度和高光洁度工件的生产过程中。与其他加工工艺相比,磨削加工切除单位体积材料时需要非常高的能量输入,这些能量几乎全部转化为热量集中在磨削区内,导致磨削区的温度升高。磨削时切削层较薄,磨削速度高,磨粒经过切削区的时间极短,热量来不及向工件深处传递而聚集在工件表面层里形成局部高温导致磨削点的瞬时高温变化可达1000℃左右,被磨工件表层发生不均匀的退火现象。当磨削温度较高时,会使零件表层金相组织发生变化,甚至出现磨削烧伤。磨削烧伤时磨削表面呈现黄色或黑色。

1 产生磨削烧伤的原因

工件表面烧伤主要由于磨削温度太高引起的,造成磨削过热的原因主要有以下一些原因:

(1)砂轮选的太硬,磨钝了的磨粒不能及时脱落因而产生大量磨削热,造成工件烧伤砂轮粒度号太大磨粒太小,组织太紧,容易引起砂轮堵塞,产生大量的磨削热引起烧伤没有经常修整砂轮,砂轮太钝,也易引起表面烧伤。

(2)磨削用量太大,特别是磨削深度太大,磨床工作台纵向进给速度太慢,进给量太大引起砂轮对工件表面滑擦剧烈,产生很高的温度,引起被磨表面烧伤。

(3)工件材料的烧伤敏感度高。材料的碳或合金含量越高,导热性越差,因此在同一条件下,容易产生表面烧伤含碳量相同的材料,淬火硬度越高,越易产生表面烧伤。

(4)冷却不充分,使磨削热不能及时的传出,引起温度很高而产生烧伤。

2 表面烧伤对工件表面质的影响

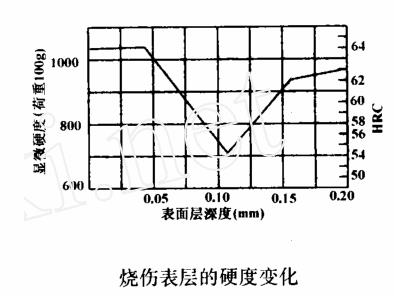

磨削表面所呈现的颜色是由于磨削热使工件表面产生氧化膜所反映的干涉现象,即相当于所谓回火颜色。如图表示磨削后表面层硬度变化的情况,在离加工表面0.05mm的深度上,硬度上升,到了0.175mm左右,基本保持原来的硬度。从图中可以看出,磨削烧伤使淬火件表面发生软化现象,严重的影响工件的耐磨性和使用寿命。

3 磨削烧伤的预防

磨削时产生表面烧伤的原因很多,为了避免表面烧伤的现象,主要应采取以下两方面措施:

(1)减少磨削热的产生

减小径向进给量,一般在生产中常采用在开始时采用较大的进给量,在 *后几次进刀时采用较小的进给量,减少磨削深度选用粒度号小、硬度软,组织疏松的砂轮,甚至采用大气孔砂轮,经常保持砂轮在锋利条件下磨削,并选择适宜的润滑性能较好的切削液,以减少磨粒与工件间的摩擦。减少砂轮与工件的接触面(如在端磨时将砂轮略微倾斜一个很小的角度,一般偏斜0.5-1度。)采用浸渗砂轮磨削,改善磨粒与切屑及磨粒与加工表面的润滑作用,减少热量的产生。

(2)加速磨削热的传出

除了减小砂轮速度,增大工件速度可以加快热量传出外, *主要的采取有效的冷却方法,可采用 内冷却、高压冷却、喷雾冷却等。另外要保持冷却液的清洁。

上一篇:CNC加工中心维护保养方法

Copyright 盐城大丰科锐达机床设备有限公司 版权所有 苏ICP备11075014号-1

全国服务电话:400-828-0085/13505112539 传真:0515-83912727

公司地址:盐城市大丰区共建东路1号 友链互换QQ:385761848

在线客服

在线客服